ウエスタンデジタルがハードディスクドライブ(HDD)の製造拠点をタイに拡張した際、初めて組立ラインが稼働したのは工場のフロアではなく、8,000マイル離れたノートPCの中でした。

新しく建設された工場に実際の機械が搬入される前に、エンジニアチームは細心の注意を払ってその機械を仮想化しました。デジタルツインと称されるこの技術は、あらゆるツール、ロボットアーム、さらにはオペレーションスタッフの作業スピードまで想定し、同社の最先端のエンタープライズHDDの組立工程のシミュレーションを完璧に行いました。エンジニアは、生産ラインに触れることなく、さまざまなレイアウトや運用シナリオを素早くテストすることができたのです。

ウエスタンデジタルのアドバンスト・アナリティクス・オフィス担当バイスプレジデントであるSuraj Raoの説明によると、製造業界では長い間シミュレーションが定番でしたが、デジタルツインの概念は異なるパラダイムだということです。

Raoはわかりやすい例をあげて説明してくれました。銀行での待ち時間を最適化することを考えた場合、従来のシミュレーションでは、顧客担当者の数と利用可能な窓口の数に対応して、顧客の割り振りを数学的にパラメータ化することに焦点を当てていました。しかし、デジタルツインはその先を行きます。銀行の物理的なレイアウトを再現し、来店する顧客数だけでなく、顧客が銀行をどのように利用するかなどの情報を盛り込み、店内における顧客の導線までも把握します。

「実際の物理的プロセスを模倣して、数学的モデルだけでは捉えられない制約を加味してくれるのです」とRaoは語ります。「数学モデルでは、窓口をもう1つ追加する必要があるという答えが出されると想定できますが、デジタルツインの見立てでは、窓口を追加しても過密になるだけで、負荷を均等化するためには異なる時間に来店するように、顧客にインセンティブを与えることがより良い解決策であることが示されるかもしれません」。

銀行の待ち時間や行列の流れをシミュレートすることと、世界最先端工場の稼働状況を再現することでは、全く別次元の話になります。ウエスタンデジタルの新しい製造施設においてデジタルツインを設計するためには、工業エンジニア、製造エンジニア、テストエンジニア、およびオペレーターが一丸となったオペレーションを模倣するために、相当数の複雑なデータを収集する必要がありました。

これらすべての詳細情報をまとめたのは、同社でアドバンスト・アナリティクス・オフィスの主任エンジニアを務めるLaszlo Lenartでした。彼は、デジタルツインの何千ものパラメータとその可能な組み合わせを入念にコード化したのです。

「このモデルを複雑にしている要因の1つは、製造過程そのものです。1台のHDDを製造するには、何百もの部品とプロセスを実行する必要があるからです」と、Lenartは説明しています。「もう1つの要因は、モデルの規模とモデルの中で移動するすべてのユニットです。それは在庫エリアから始まり、部品の組立、数十万台のテスターラック、そして出荷までの完全な物流も含まれるのです」。

Lenartのシミュレーションでは、マシン、部品、組み立て、ロボット、カート、さらにはオペレータースタッフの動きまで、数百万ものユニットが存在し、稼働しています。彼のノートPCの画面を見ると、まるで複雑な迷路を走るパックマンゲームを見ているようです。対象物は、シミュレートされた組み立てラインの狭い通路をシームレスに流れ、衝突することなく、全体が調和して進行していきます。

このデジタルな仮想現実は、エンジニアにとって創造性あふれるサンドボックスのようです。Lenartのマネージャー、アドバンスト・アナリティクス担当ディレクターのDavid Gyulaiによると、伝統的に製造業は、変更によって予期せぬリスクが生じることを恐れて、「うまくいっているのなら触ってはいけない」という哲学に固執してきました。

「しかし、ノートPCで工場全体をシミュレートすれば、いくらでも失敗できるし、どんな突拍子もないアイデアでも試すことができるのです」とGyulaiは語ります。「異なる方法を試してみたり、仮説のシナリオを検証したり、過激なアイデアでも安全に、そしてコストの損失なく試行できます」。

もちろん留意すべき点は、細心の注意を払ってコード化された各データユニットが完璧でなければ、現実に即した結果は決して得られないということです。

Lenartは、ハンガリー出身で現在は米国本社で勤務していますが、新たに建設されるタイの工場を訪れたことはなく、実際に使われることになる設備や各種ツールなどの実物も一切見ていません。彼は世界中のウエスタンデジタルで働く仕事仲間からデータを提供してもらうことで、シミュレーションを行っているのです。

「シミュレーションモデリングで鍵を握るのは、適切な質問を行うためのクリティカルな思想です」と彼は述べています。「シミュレーションは、関連するあらゆることを想定して質問事項を用意し、正しい回答を得た場合にのみ完成することができます」。

Gyulaiも同意見です。「シミュレーションは膨大なデータを使うので、誤った情報を入力すると、当然誤った答えが出されます。言葉は悪いですが、“ゴミを入れるとゴミが出てくる”のです」と彼は語ります。「仮にモデルが優秀でも、データが正しくないと残念ながら結果も正しくありません」。

質問に対する「正確な答え」、すなわち詳細且つ正確なデータを用意するのは、ウエスタンデジタルのタイHDD事業部アドバンスト・アナリティクス・オフィスで、プログラムマネージャーを務めるRutsamee Sanguanpongです。Lenartが質問するたびに、Sanguanpongは工場の専門家たちと共に答えを見つける努力を続けました。

「私たちは、すべてをゼロから構築する必要がありました。それはとても大変な挑戦でした」 と彼女は語っています。「現物の機械がなく、既存の組立ラインとは異なる新しい機械をシミュレートする必要があったのです」。

Sanguanpongが過去に経験したほとんどのプロジェクトでは、工場に入って、サイクルタイム、歩留まり、生産量、自動化レベルなどのパラメータを測定することができました。しかし今回は、まだ完成していない機械やその他設備、運用プロセスなどについても、専門家からのデータを元に推測する必要がありました。

「施設で実際のオペレーションが行われていない中、私たちアドバンスト・アナリティクスチームは、シミュレーションモデルが想定したアクションに適合していることを確認し、専門家とその結果を検証する必要がありました」と彼女は述べています。

モデルに出入りを繰り返す必要があるデータは、アルゴリズムだけでなく、人間のコミュニケーション能力と想像力にも依存しています。

バーチャルからリアルになった工場で特筆すべき成果のひとつは、無人搬送車(AGV)による組立の自動化でした。これにより、組立プロセスにおける人間の介入を大幅に削減できたからです。この工場で組立ツールの設計を担当しているウエスタンデジタルの製造エンジニアリング担当シニアマネージャー、伊藤寿史は、人間の介入を最小限に抑えることで、異物混入のリスクを減らしHDDの品質を向上させることができると説明しています。

「さらに、手作業や人手を介した運搬をすると、ヘッド・スタック・アセンブリの超精密な位置決めなど、非常に繊細な部品を危険にさらすほどの衝撃が加わる可能性があるのです」と伊藤は語っています。

このプロジェクトを成功に導くため、伊藤と彼のチームは、AGVが製造機器に材料や部品を単に運ぶだけでなく、AGVが自ら材料を自身の荷台に積み込む設計を施し、加えてその物理メカニズムを新たに開発することとなりました。ひとつアイデアが浮かぶと、そのアイデアを実現するための専用の仮想ツールが必要になります。あるツールには5つ程度コンポーネントが必要になる場合がありますが、次の異なるツールには1,000個のコンポーネントが必要になることもあります。

20人以上のエンジニアがSanguanpongとLenartにデータやアイデアを提供してくれました。Lenartのシミュレーションは、まるで生命体のようにパラメータやアイデアを得て日々変化し、成長していきました。

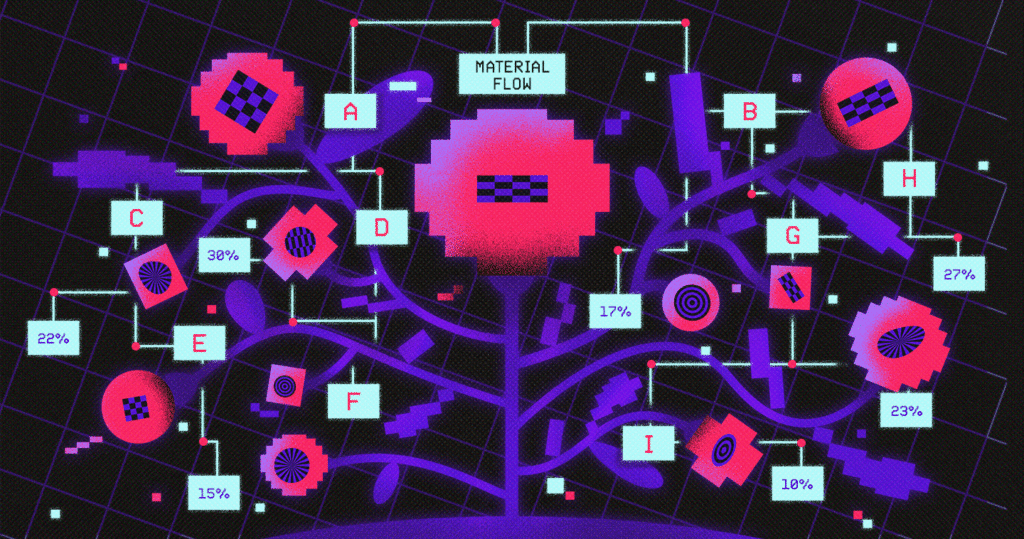

数か月をかけて、チームは工場における各種機器の最適な台数に加え、精巧な材料フローを設計しました。その結果、生産量は15%増加し、サイクルタイムが10%も短縮されました。銀行窓口での待ち行列の解消を目指したデジタルツイン同様に、このシミュレーションでは最適なAGV台数とそのルーティングロジックを見出すことができました。これは業務効率を最大化し、設備投資を抑え、しかもロボットの渋滞回避さえも提案する、最適なモデルでした。

「私たちが行ったシミュレーションは、デジタルツインなしでは不可能でした」と、伊藤は延べています。

デジタルツインのような、当社のデータ主導型の4IR(第4次産業革命)プロジェクトを数多く統括してきたRaoにとって、ここ数年の導入スピードは目を見張るものでした。

「この“デジタルツイン”技術が披露されると、工場のリーダーたちは、工場環境における事業の選択肢を評価する上で、非常に低コストのアプローチがあることに気づいたのです」と彼は述べています。「この工場を模倣した遠隔仮想システム上で、すべてのスイッチを試してみることができ、やってはいけない操作の山を取り除くことができます」。

当初、彼は導入のペースに驚いていたことを認めましたが、今にして思えば当然のことでした。「低リスクで物事を正しく進めることができるアプローチだったからです。これは製造業では珍しいことでした」と彼は述べています。

しかし、彼がこの成功から得た主な教訓は、それがまだ簡単ではないということでした。

「データの入手に関しては、当然ながらハードルがあります」とRaoは指摘します。「さらには、それをサポートする適切なビジネスプロセスが求められ、そしてもちろん、テクノロジーソリューション自体の課題もあります。これらを困難にしているのは、必要とされるスキルが不足していることなんです」。

これには、デジタルツインの専門家チームを立ち上げたGyulaiも同意しています。「工場のオペレーションは非常にダイナミックに変化するため、プロセスを取り込むのが難しいのです。細部まで掘り下げられる能力をもった人材が欠かせません」。

「すべては、適切なデータ、この分野の専門化、チームワーク、そして人間の直感にかかっているのです」。

イラスト:Cat Tervo

著者: Ronni Shendar

Ronni Shendar

※Western Digital BLOG 記事( SEPTEMBER 19, 2023)を翻訳して掲載しています。原文はこちらから。