ウエスタンデジタルが7年前に第4次産業革命(4IR)の取り組みを開始したとき、工場のフロアの業務を機械学習に置き換えようとする人は誰もいませんでした。

数百万台のストレージユニットを製造することはとても複雑な業務です。ハードディスクドライブは数百の部品で構成され、多くの設計パラメーターは、人間のDNAの幅にも満たないほど微小です。1つの小さな誤りによって数千の不良在庫が生まれたり、生産が止まったりします。

生産ラインをアルゴリズムに置き換えることはリスクを伴うと考えられました。そこで、当社はテスト工程から着手することにしました。テストは、製造と組み立てが完了した後、一番最後に行われるためです。

ストレージデバイスには、徹底したテストと厳格な検証が行われます。ハードディスクドライブのテストは数週間かかる場合もあります。ウエスタンデジタルのグローバルオペレーション部門で戦略担当VPを務め、当社の4IR業務のスタッフ主任であるJackie Jungは、この業務を丁寧に調べ、「テストを効率化するためにもっと予測できることはないか」と考えました。

「テスト工程には見直しが必要でした」

Jungは、分野の専門家グループとともに、ハードディスクドライブの動作状態の予測に役立ちそうな各種変数を調べ始めました。

数か月後、チームは2,000以上のパラメーターを高速処理してハードディスクドライブの動作状態をリアルタイムで確実に指摘できる高度なアルゴリズムを開発しました。これにより、テスト工程と最適化工程を各ドライブに合わせてカスタマイズできるようになりました。

さらに数か月後、チームはアルゴリズムベースの拡張機能を量産工程に慎重に統合しました。生産工程で試したところ、テスト効率は15%という異例の伸び率を示しました。

これはデータサイエンスのホームランであり、ウエスタンデジタルの製造、サプライチェーン、オペレーションの驚くべきトランスフォーメーションの始まりとなったのです。しかしこの道程で、当社はテストに別の課題があることに気づきました。

企業のハードディスクドライブには、デジタルエコノミーの膨大なデータが息づいています。検索エンジン、ソーシャルアプリ、クラウドベースサービスの大量のデータがその例です。膨大なデータを保有するクラウド大手は、数千、数万、場合によっては数十万ものハードディスクドライブを購入します。

「クラウドの世界最大手は100万台のドライブを導入することもあります」

これらの大手クラウド企業に品質の問題が発生すれば、サービスに大きな被害を及ぼすだけでなく、深刻な問題に発展します。3万台のデータセンターコンポーネントを修理しなければならないと想像してみてください。これは突飛な発想ではありません。ハイパースケールの世界なのです。

最大限の信頼性を確保するため、企業向けハードディスクドライブのテストと認定は、厳格かつ徹底的に、とてつもなく長い時間をかけて行われます。

エンタープライズグレードのハードディスクドライブの認定には、最長で4週間かかります。タイのプラーチーンブリー県にあるウエスタンデジタルの製造拠点では、毎日10万台以上の企業向けハードディスクドライブを製造しています。ハードディスクドライブの生産がボトルネックになるのを防ぐために、この工場には大量のテストスロットが設置されています。

現在、テストスロットは100万個を上回り、この数は急速に増え続けるでしょう。テストスロットは、バスほどの大きさの自動マシンに並べられ、一部のマシンには12,000個以上のスロットがあります。

もしスロットを縦方向に積み上げたら、高度40マイル以上に達するでしょう。これは地球の中間圏の高度(隕石が燃え尽きる高さ)に相当します。

この大量の高度なマシンの生産性をできるだけ維持することは、難しい課題です。エラーが報告されるテストスロットがわずか0.5%であっても、注意が必要なスロットは1日で6,000スロット以上にのぼります。

Peter Pangは、HDDテストスロットという怪獣の腹部にある裂け目をすべて把握しています。ウエスタンデジタルでオートメーションとテストシステムエンジニアリングのディレクターを務める彼のチームは、テストルーチンを開発し、数百人の技術者とともにシステムを連続稼働するまでの全業務を担当しています。

彼はさらに、これらのテスターの日々のメンテナンスに労力と時間がかかっていることを把握していました。障害によってスロットが停止すると、技術者は、その都度はしごを上り、スロットを取り外し、調査のためにラボに持っていかなければなりませんでした。

そこでPangは製造エンジニア、解析チーム、ITとチームを組みました。部門の枠を超えたこのチームは、大量のスタンドアロンテスターを接続し、アセット網を作り上げました。

「15年にわたる各社、各世代のスタンドアロンテスターをリンクしなければなりませんでした」

テスターは、ハードウェアの動作状態に関するリアルタイムデータを提供できるようになりました。技術者は、席を離れなくても、リモート端末からスロットに対処できます。

さらに、機械学習アルゴリズムが根本原因の特定方法を学習し、自動修復処理を行います。

この高速処理によって毎秒収集されるデータの量は目覚ましく、その結果、ハードウェア使用率は6%向上しました。これは、78,000スロット分に相当します。

Pangは述べています。「スマートファクトリーで重要なのは、収集するデータの量ではなく質であり、データをどのように処理すべきかを把握することです」。

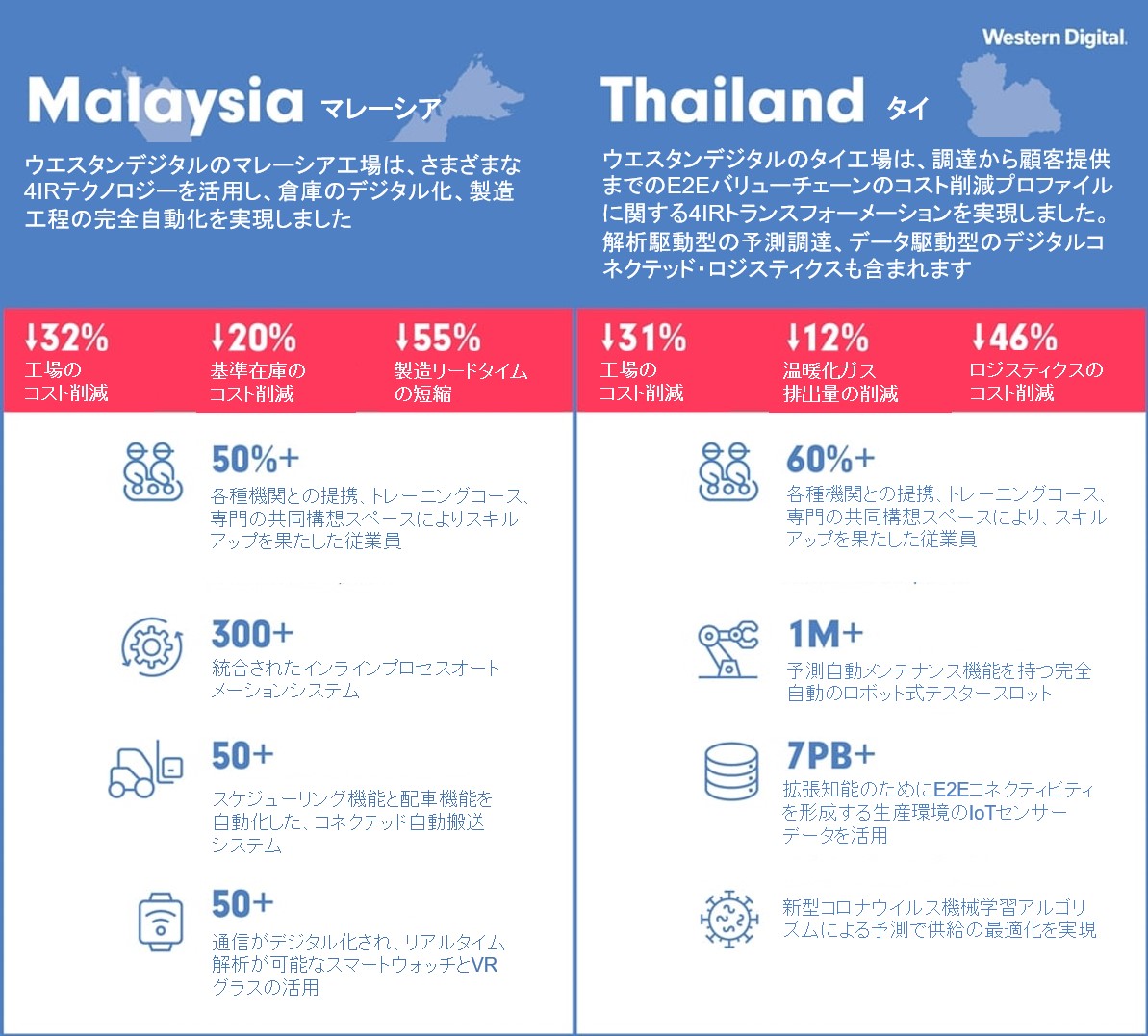

Jungと、ウエスタンデジタルでデータサイエンス担当シニアディレクターを務めるGeorge Ngは、最初の成功以来、当社の大変革の中心的存在となりました。当社は、工場従業員数千人のスキルアップ、生産性向上、データ主導型ロジスティクスによる温暖化ガス排出量の削減を成し遂げました。

AI、解析、オートメーションはゲームチェンジャーでした。ハードディスクドライブの信頼性を高め、SSDの品質を8倍に引き上げました。さらに、4IRテクノロジーの実装により、ウエスタンデジタルは毎年数億ドルのコスト削減に成功しています。

これらの実績が気づかれないはずはありません。当社のタイのHDD工場とマレーシアのフラッシュ製造拠点は、世界経済フォーラムのグローバルライトハウスネットワークから表彰を受けました。

4IRテクノロジー導入の世界的リーダーで構成されたこのネットワークは、最先端テクノロジーだけを注視しているわけではありません。事業モデルの転換が迅速性と耐障害性にどれだけ役立ち、人々と環境に対する企業の公約実現にどれだけ貢献するかを重視しています。

Ngは述べています。「イノベーションは単なるテクノロジーではありません。目的なのです」。

著者: Ronni Shendar

Ronni Shendar

※Western Digital BLOG 記事(SEPTEMBER 29, 2021)を翻訳して掲載しています。原文はこちらから。